1 Introducción

1.1 Presentación del fenómeno de la

corrosión

1.1.1 La corrosión: un fenómeno de

importancia económica mayor

El fenómeno de la corrosión de los

metales induce deterioro de numerosas estructuras industriales en los

dominios de transportes, química, construcción, agua,

industria general que se estiman al 3,5% del producto interior bruto de

todos los países.

(report of the comittee on corrosion and

protection - presidido por T.P.Hoar- dept.of trade and industry. HMSO.

Londres 1971).

Siendo la corrosión una vuelta a un estado

más estable del metal, aparece como inevitable. No obstante, se

puede ralentizar e incluso evitar los fenómenos de

corrosión mediante reglas de diseño y tratamientos

adecuados como anodizado, protección anódica, capas

protectoras, pasivación y otros. Si unos métodos

adecuados fuesen sistemáticamente utilizados para proteger a los

metales, resultará en un ahorro del 22.7% (ibid.). De esto se

destaca la importancia de conocer lo mejor posible el comportamiento de

los materiales de uso industrial frente a la corrosión, que es

el tema de este proyecto, aplicado a ciertas aleaciones de aluminio.

1.1.2 Definición de la corrosión

La corrosión de metales es el proceso por el

cual pasan del estado metálico al estado combinado, es decir, lo

inverso de la metalurgia extractiva. En tal proceso los átomos

pierden uno o varios electrones lo que aumenta su número de

oxidación.

1.1.3 Clasificación

Hay muchas maneras de clasificar a los

procesos de corrosión, basadas en los aspectos más

destacados de reacciones particulares. Una distinción frecuente

es la que se hace entre procesos de corrosión por vía

electroquímica y por vía seca, según tenga lugar

en presencia de un electrolito liquido o no. También se puede

preferir clasificar algún fenómeno según el medio

oxidante, la morfología del ataque u otros parámetros

adaptados.

Corrosión por vía seca

Se trata de un proceso de alta temperatura,

extremamente destructor, por la alta energía calorífica

del ambiente, que consiste en la reacción directa del metal con

los gases del ambiente (Oxigeno). La alta temperatura (mayor de cien

grados) conduce muy a menudo a reacciones de volatilización de

los productos de corrosión, dejando así la superficie

metálica siempre descubierta y disponible para el proceso de

corrosión.

Sin embargo, este fenómeno queda limitado por

las temperaturas a las que ocurre a ciertas aplicaciones tipo horno que

no son las condiciones más frecuentes de uso de materiales

metálicos.

Corrosión por vía húmeda

Se trata de la manera más habitual que tiene

un metal de corroerse. Interviene en la reacción un medio

húmedo, electrolítico, que asegura el transporte de

cargas entre ánodo y cátodo. No hace falta que el metal

sea sumergido en líquido para tener este tipo de

corrosión puesto que la capa de humedad debido a la

condensación atmosférica basta para hacer de electrolito.

Corrosión galvánica

La corrosión galvánica es la que ocurre

cuando dos metales distintos están juntos. La diferencia entre

la estabilidad termodinámica de los dos metales conduce a la

oxidación más importante del menos estable y a la

protección relativa del más noble.

La necesidad de juntar materiales distintos para un

gran número de aplicaciones lleva consigo la desventaja de

incrementar corrosión galvánica.

Corrosión uniforme y corrosión

localizada

Siendo la corrosión un fenómeno

inevitable, interesa pues él poder prever cuando tal pieza

será fragilizada e incapaz de asumir su función

mecánica.

En corrosión uniforme, toda la superficie

está atacada de igual manera, lo que permite, midiendo el

espesor a intervalos de tiempo, tener una visión de la

evolución hacia el fallo de la pieza. Permite entonces disparar

la alarma antes de la rotura.

Al contrario, en corrosión localizada, la

degradación se concentra en puntos precisos, donde suele ser

mucho más rápida. Es entonces difícil vigilar el

estado mecánico de la pieza en cada uno de estos puntos de

corrosión pudiendo dar lugar a iniciación y

propagación de grieta y rotura.

La previsión del fallo es mucho más

fácil en los casos de corrosión uniforme, donde la

degradación está directamente relacionada con el espesor,

que en corrosión localizada, donde los puntos de

corrosión progresan más rápidamente hacia el

interior de la pieza, fragilizándola.

La corrosión localizada es particularmente

importante en aquellos metales que desarrollan una capa pasiva en

superficie. La rotura de esta capa se produce en puntos particulares

que dan lugar a corrosión localizada. Esta está tanto

más fuerte cuando lo demás sigue protegido. Esta rotura

es favorecida por ciertos medios corrosivos.

Una técnica utilizada para estudiar el

comportamiento de metales que se corroen localmente es la

espectroscopia de impedancia electroquímica o Electrochemical

Impedance Spectroscopy (EIS). En ciertos casos, permite tener una idea

de la velocidad de crecimiento de la picadura.

El aluminio tiene particular tendencia a

corrosión localizada, sea en resquicios o picaduras, por tener

una capa pasiva que se desestabiliza en presencia de iones cloruro (y

otros de la misma familia -Halogenuros).

1.1.4 Termodinámica de la corrosión

La corrosión es el proceso por el cual un

metal en estado metálico vuelve al estado combinado,

termodinámicamente más estable. El metal reacciona

según la ecuación Me=Men+ +ne-.

El sentido en el que se desarrolla la

reacción de corrosión está determinado por la

energía libre de Gibbs. El sistema metal/medio reacciona en el

sentido tal que disminuya su energía libre.

Sin embargo, la velocidad de reacción no

depende solo de las características termodinámicas del

material sino también del medio y de las condiciones en las

cuales se produce la reacción.

Por lo tanto, y como nos lo enseña la

experiencia cotidiana, los metales no se oxidan siempre, aunque el

estado combinado sea el más estable.

A la tendencia termodinámica de cada

reacción a producirse se asocia el cambio de la energía

libre de Gibbs. Está última se relaciona con el potencial

de Nernst en las reacciones electroquímicas.

En la reacción Me=Men+ +ne-,

el cambio de energía libre vale (G=-nFE donde F vale 96500C,

cantidad de electricidad correspondiente a un mol de electrones, n el

número de electrones implicados en la reacción, E el

potencial al que tiene lugar el proceso.

Por otra parte, el cambio de la energía libre

no es el mismo a cada temperatura. Varía también

según las actividades de los reactantes. Tenemos así: (G=

(G0+RTLnK, siendo (G0 el cambio de energía libre de la

reacción en condiciones normales de temperatura y

presión. R la constante de los gases perfectos. T la temperatura

en Kelvin.

Se reconoce ahora la ecuación de Nernst,

cambiando (G en la segunda igualdad por su valor en la primer

ecuación. Midiendo el potencial E se accede pues a la tendencia

termodinámica de la reacción.

1.1.5 Cinética de la reacción

Estas consideraciones termodinámicas permiten

predecir cual será el estado más estable del metal en un

cierto medio, midiendo su potencial.

Sin embargo, existen otras limitaciones de la

corrosión, relativas a la cinética de la reacción.

Por ejemplo, el aluminio tiene un estado combinado mucho más

estable que el estado metálico. No obstante, se utiliza

justamente por su alta resistencia a la corrosión. Eso es porque

la alúmina, que es el producto de corrosión que

corresponde al aluminio en la mayoría de los casos, forma una

capa aislante que protege la superficie del metal.

Para que se produzca la reacción de

corrosión, hace falta superar una cierta energía de

activación. Esta energía se debe, a la presencia de

moléculas de agua fuertemente ligadas a la superficie

metálica así como a los iones presentes en el electrolito.

ASM Metals Handbook

Plano de Helmholtz

Los

iones oxidantes se hidratan y se rodean de una capa de moléculas

de

agua con enlaces fuertes. Al acercarse de la superficie del metal,

estas moléculas de agua, como las que están adsorbidas en

la

superficie, impiden en contacto entre los iones oxidantes y el metal en

estado metálico. La energía necesaria para romper los

enlaces con las

moléculas de está capa constituye la energía de

activación. La

existencia de esta barrera de energía puede ralentizar

considerablemente el proceso de corrosión. El plano de Helmholtz

es el

plano paralelo a la superficie de la probeta y alejado de la distancia

mínima de acercamiento de los iones sin que tengan que

deshacerse de su

capa de hidratación.

Los

iones oxidantes se hidratan y se rodean de una capa de moléculas

de

agua con enlaces fuertes. Al acercarse de la superficie del metal,

estas moléculas de agua, como las que están adsorbidas en

la

superficie, impiden en contacto entre los iones oxidantes y el metal en

estado metálico. La energía necesaria para romper los

enlaces con las

moléculas de está capa constituye la energía de

activación. La

existencia de esta barrera de energía puede ralentizar

considerablemente el proceso de corrosión. El plano de Helmholtz

es el

plano paralelo a la superficie de la probeta y alejado de la distancia

mínima de acercamiento de los iones sin que tengan que

deshacerse de su

capa de hidratación.

1.1.6 Corrosión de aluminio

El aluminio es un metal interesante desde el punto de

vista de sus propiedades de resistencia a la corrosión. En aire,

forma una película de alúmina que lo protege de una

oxidación más importante. Esta capa se forma muy

rápidamente. Es un ejemplo de la importancia que tiene la

cinética de reacción en la evaluación del

comportamiento de un metal, puesto que el aluminio tiene gran tendencia

termodinámica a corroerse - tiene un potencial muy negativo con

respeto al hidrogeno- pero su capa de óxidos entorpece la

reacción hasta que parezca parada.

La existencia de esta capa pasiva está sujeta

a limitaciones. En presencia de ciertos atacantes, la capa pasiva se

agujerea, dando lugar a la corrosión localizada. Este tipo de

corrosión es mucho más perjudicial que la

corrosión generalizada porque, por su naturaleza no uniforme,

impide hacer previsiones en cuanto al tiempo de vida de la pieza. Los

medios que contienen iones Cl- son particularmente dañinos, pero

el aluminio también está sujeto a la corrosión

atmosférica, corrosión intergranular,

fragilización por hidrogeno, corrosión por

exfoliación, corrosión filiforme, a formas complejas de

corrosión de conductos enterrados aunque tenga buen

comportamiento en agua pura, lo que no es el caso en ambientes salinos.

Corrosión atmosférica

En la mayoría de los casos, la

corrosión atmosférica se manifiesta por picaduras anchas

pero poco profundas.

Los parámetros más representativos son

los cambios en resistencia a tracción y la profundidad de las

picaduras.

La velocidad de corrosión decrece con el

tiempo. Se ha comprobado así que velocidades del 0,1

mm/año podían pasar al 0,003mm/año, esto en un

ensayo llevado a cabo en borde de mar.

ASTM procedió a ensayos de varios

años en condiciones rurales, industriales o salinas que han

resultado en clasificaciones de materiales. El aluminio 6061 T6 por

ejemplo tiene velocidad de corrosión de 422nm/año durante

ensayos de siete años - acabado en 1958-en Newrak

(New-Jersey).La profundidad máxima de ataque en siete

años era de 98 (m, siendo la perdida de resistencia a

tracción del 0,7%.

ASM Aluminum speciality Handbook,Edª DAVIS

and Co, 1993

Corrosión filiforme

Afecta a aleaciones cubiertas de una capa fina de

material protector orgánico. Tiene la apariencia de una

serpiente, saliendo de un defecto en la capa protectora. Consiste en

una reacción de corrosión por aireación

diferencial que se desarrolla debajo de la capa protectora. El aumento

volumétrico provocado por la ionización del metal base

provoca el levantamiento y agrietamiento de la capa protectora. Los

productos de corrosión viajan de la cabeza, donde tiene lugar el

proceso de ataque, a la cola, punto de partida de la serpiente,

hidratándose progresivamente.

Corrosión intergranular

Es de gran importancia en aleaciones fuertemente

aleados donde se asocia a corrosión bajo tensión. Se

caracteriza mediante unos ensayos estandarizados, como el ASTM G67. El

aluminio 6061 no es muy sensible a este tipo de corrosión.

Fragilización por hidrogeno

La exposición de aluminio a medios que

contienen hidrógeno en medio húmedo conduce a

fragilización y rotura. La mayoría de los casos

estudiados son relativos a aleaciones del grupo 7xxx.

Corrosión por exfoliación

Consiste en delaminación de capas sin corroer

por corrosión de una capa subyacente. Ocurre principalmente en

productos con una destacada anisotropía. El ejemplo

clásico consiste en las aleaciones MMC con fibras de grafito.

Las aleaciones más susceptibles son los 2xxx, 7xxx y 5xxx,

aunque las 6xxx con refuerzos de fibras continuas también

presentan este problema. El ensayo ASM G85 describe ensayos de niebla

salina ácida que permiten discriminar varias aleaciones frente a

este tipo de corrosión.

Conductos enterrados

El aluminio es utilizado como material de

fabricación de tubos y conductos. Debido a la gran variabilidad

de las propiedades de los suelos en cuanto a pH, conductividad,

composición, humedad o microorganismos, las formas de

corrosión son también muy variadas. Sin embargo, se ha

determinado que la presencia de capas protectoras (pinturas) aislantes

y protección catódica mejoran sensiblemente la

resistencia del aluminio.

Corrosión en aguas salinas

Como consecuencia de la desestabilización de

la capa protectora de alúmina por los iones Cl- presentes en

agua de mar, son medios muy agresivos para las aleaciones de aluminio.

Los que mejor resisten son los 5xxx y 3xxx. Los 6xxx

presentan problemas de corrosión un poco más graves.

Para los 5xxx, la velocidad de corrosión llega

a ser del orden de 3 a 6 (m por año. En todos los casos se trata

de corrosión localizada, de tipo picadura o resquicios. La

velocidad tiende a aumentar cuando baja la temperatura, el pH o la

velocidad del flujo y cuando aumenta la cantidad de oxígeno

disuelto.

1.1.7 Corrosión del aluminio 7015

El aluminio 7015 constituye la matriz de una parte de

las probetas que vamos a ensayar. Por eso detallaremos algo más

su comportamiento frente a la corrosión.

Hay pocos datos sobre estas aleaciones en la

bibliografía. Las informaciones encontradas sobre la

corrosión de este tipo de aleaciones se enfocan generalmente en

otras aleaciones 7xxx.

El Al 7015 tiene como elementos de aleación un

4,6 a 5,2% del peso en zinc, 1,3 a 2,1% de Magnesio, hierro, silicio,

cromo, cobre y manganeso. Las aleaciones de aluminio con zinc son

endurecibles por precipitación y tienen mejor resistencia que la

mayoría de los 6xxx. Se considera a menudo un

sobre-envejecimiento para conseguir un mejor compromiso entre las

propiedades mecánicas y de resistencia a corrosión.

ASM Aluminum Speciality Handbook

1.1.8 Corrosión del aluminio 6061

Junto al Aluminio 7015, el aluminio 6061 constituye

la matriz de una parte de las probetas que vamos a ensayar. Por eso

detallaremos algo más su comportamiento frente a la

corrosión.

El potencial del aluminio 6061

en sus dos estados de temple T4 y T6 es de -0.80V para el primero y

-0.83V para el segundo, o sea, bastante reactivo.

El potencial del aluminio 6061

en sus dos estados de temple T4 y T6 es de -0.80V para el primero y

-0.83V para el segundo, o sea, bastante reactivo.

Tal metal forma una película de óxidos

en la mayoría de los medios. Esta película lo protege

contra una corrosión más aguda. El espesor de esta capa

es de 1nm cuando acaba de formarse al aire libre en una superficie

recién pulida. Se compone de dos capas, la mas próxima al

metal es compacta, amorfa, de espesor determinada por la temperatura.

Por encima de ella hay otra capa mas gruesa y más porosa formada

por óxido hidratado.

Estas capas son bastante gruesas en medios poco

agresivos, hasta 200nm.

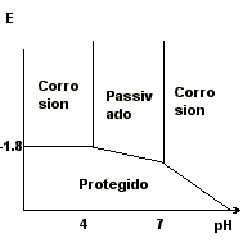

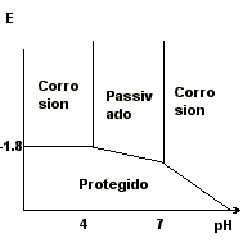

La estabilidad de esta capa de óxidos se puede

predecir mediante análisis del diagrama de Pourbaix.

Como la corrosión del aluminio 6061 es

habitualmente

por picaduras, se da particular importancia al potencial de picadura

como indicador de su capacidad a resistir a los ataques.

Cuando

más Cl- haya, más negativo el potencial de Epit con

variaciones entre

-0.35V para [Cl-]=0.05mol.l-1 hasta -0.50V para [Cl-]=1.0 mol.l-1 para

el H99.

ASM Aluminum speciality Handbook, Edª DAVIS

and Co, 1993.ASTM.

1.2 Ensayos de resistencia a corrosión

1.2.1 Introducción

La voluntad de organizar metales según sus

propiedades frente a corrosión ha conducido a la

elaboración de ensayos estandarizados de resistencia. Estos

ensayos están diseñados para probar los puntos más

débiles de cada metal. En el caso del aluminio, se ensaya a

menudo su resistencia en medios salinos. Los ensayos estandarizados de

aluminio se reparten en dos grandes categorías, que han tenido

mucho éxito: los ensayos de inmersión, y los ensayos

electroquímicos. Los ensayos de inmersión consisten en

poner el metal en el medio salino estudiado y, después de

algún tiempo, considerar el aspecto macro y micrográfico,

o ensayar propiedades mecánicas de interés. Los ensayos

electroquímicos permiten tener un acceso al mismo mecanismo de

corrosión, puesto que son los efectos eléctricos a base

de esta reacción que se miden directamente.

Una diferencia interesante a la hora de representar

los resultados es que los ensayos de inmersión son generalmente

acelerados, es decir, que el medio de inmersión es más

agresivo que el medio donde es habitualmente utilizado el metal

mientras que los ensayos electroquímicos son muchos más

sensibles y permiten probar el metal en el mismo medio en donde se

utiliza. Algunos ensayos electroquímicos son ahora

estandarizados, pero la mayoría de los ensayos estándar

son ensayos de inmersión. Por ejemplo, el ensayo de niebla

salina permite ver la resistencia de un metal a proyecciones de agua de

mar.

1.2.2 Ensayo de niebla salina ácida

Este ensayo se recoge bajo denominación ASTM

G85. Consiste en exponer probetas a gotas de agua con 5% NaCl y pH=3,

determinado por ácido acético a 50ºC. En el ensayo

de niebla, se mantiene la probeta dentro de una niebla salina. Se

observa el tiempo de aparición de picaduras.

1.2.3 Ensayos de inmersión y secado

Estos ensayos recrean las condiciones de metales

cubiertos temporalmente por un liquido agresivo, para uso en cisternas

o en borde de mar. A cada ciclo se deposita una capa seca del agente

agresivo en superficie. La agresividad de las capas superficiales

aumenta entonces y llega a ser mucho más alta que en el seno de

la solución agresiva.

Este ensayo está especificado en ASTM G44. Las

probetas están sumergidas 10 minutos y dejadas a secar 50

minutos. Se recomienda una especial atención a la hora de

diseñar las condiciones del secado que deben ser las más

reproducibles posibles para permitir comparaciones. El ensayo sigue 24h

al día durante 10 a 90 días. Las probetas se estudian

macro y micrográficamente según las especificaciones del

ensayo.

Hack and Scully Corrosion vol 42 nº2 1986

p79.

1.2.4 Ensayo de corrosión por

exfoliación

Este ensayo ASTM G34 consiste en sumergir una probeta

en 4mol.l-1 NaCl, 0,5 mol.l-1 KNO3, 0,1 mol.l-1 HNO3 a 25ºC. Este

ensayo acelerado puede ser demasiado agresivo para ciertas aleaciones

recientes y deformar los resultados obtenidos en tal caso.

1.2.5 Ensayos electroquímicos

Fenómenos como el descrito en el

párrafo anterior de deformación de resultados han

conducido al desarrollo de ensayos electroquímicos menos

perturbadores del mecanismo de corrosión.

Determinación del potencial de picaduras

El potencial de picadura marca la tendencia

termodinámica de un material a corroerse en forma de picaduras.

La idea de jerarquizar los materiales según su potencial de

picadura apareció rápidamente. Esta técnica

necesita un barrido de potencial en corriente continua, midiendo cada

vez la corriente de equilibrio para un cierto potencial. Resulta en

curvas de polarización que presentan una zona de

pasivación y su cambio a una zona de picaduras. Sin embargo,

este método parece menos satisfactorio que lo esperado. Se

encontró así que la extensión de las picaduras era

mayor en aleaciones con potencial de picadura mas alto, que en

teoría tienen mejor comportamiento.

Mansfeld "Detection and Monitoring of Localized

Corrosion by EIS", Corrosion 92 p229, NACE.

La norma ASTM G61 describe la técnica de

barrido potenciodinámico utilizada para determinar el potencial

de corrosión Ecorr, el de picadura Ep y el de

repasivación Erp. Esta norma está originalmente

contemplada para aleaciones de hierro y níquel.

Ensayos EIS Electrochemical Impedance Spectroscopy

Este método consiste en registrar las

respuestas en frecuencia de una probeta de aluminio sometida a un

potencial de poca amplitud y de frecuencia variable en el medio que nos

interesa. Los datos colectados son representados en diagramas de

Nyquist o de Bode para permitir la determinación de un circuito

equivalente al circuito electroquímico que constituye la

probeta. En condiciones estables -ver el párrafo "limitaciones

de la técnica EIS"- este circuito es representativo del

mecanismo de corrosión activo. La presencia o no de una

impedancia de Warburg indica la existencia de corrosión

localizada. Efectuando varias veces a intervalos de tiempo definidos

tales medidas, se puede hallar una estimación de la velocidad de

corrosión en ciertos medios particulares. Haruyama ha definido

un método de ensayo simplificado, que necesita solo dos medidas

a dos frecuencias distintas, y que permite la determinación de

la resistencia de polarización, característica de los

procesos de corrosión simples.

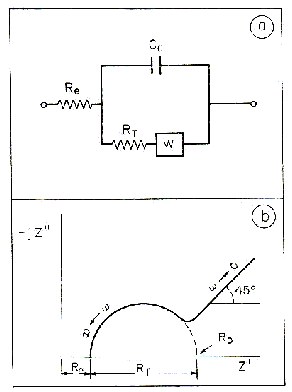

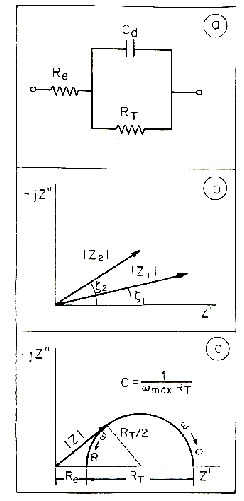

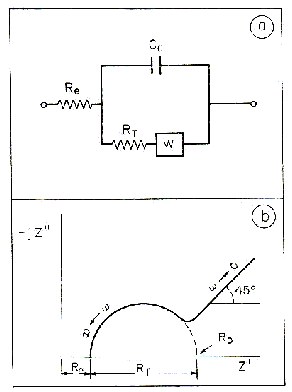

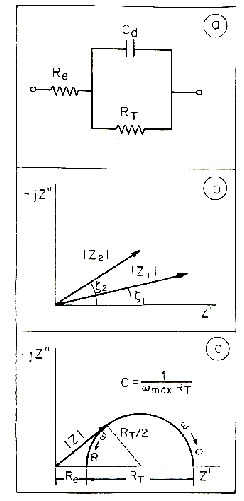

En la figura (a), el elemento marcado W es una

impedancia de Warburg que provoca la aparición de la rama

ascendente a 45º en la figura (b).

Tsuru and Haruyama, Boshoku Gijustu, (Corr. Eng.)

Vol. 27, p573 (1978).

El método de estudio EIS se presenta

detalladamente a continuación.

1.3 Ensayos EIS Electrochemical Impedance

Spectroscopy

1.3.1 Introducción

El método EIS es una técnica

recién desarrollada que permite un acceso más

cómodo a los fenómenos electroquímicos

característicos de la probeta. Este técnica utiliza

corrientes alternas de baja amplitud para conseguir el espectro en

frecuencia de la probeta en un cierto medio agresivo. Es un

método muy sensible que permite estudiar la probeta incluso en

medios poco conductores. Además, esta técnica nos da

informaciones sobre el mecanismo de corrosión.

1.3.2 Estado de los conocimientos:

descripción de la técnica

Ventajas teóricas: los circuitos

equivalentes

Una ventaja muy importante de EIS sobre otras

técnicas electroquímicas anteriores es que permite la

determinación de un modelo teórico del conjunto

probeta-medio en forma de un circuito electrónico. En efecto, el

gráfico resultante de las mediciones consiste en un barrido en

frecuencia de la impedancia de la probeta. De este gráfico se

puede obtener un circuito equivalente cuyo comportamiento en frecuencia

será lo más cercano al de la probeta. Sin embargo, la

complejidad de los resultados obtenidos dificulta a veces la

interpretación de estos últimos.

Elementos electrónicos utilizados para el

circuito equivalente

Los elementos utilizados son los habituales que

existen en electrónica linear: condensadores C, resistencias R,

e incluso inductancias L. Además de estos se han desarrollado

elementos que no tienen equivalente electrónico pero que

describen fenómenos electroquímicos muy corrientes.

En esta categoría cabe la impedancia de

Warburg, que corresponde a un fenómeno de difusión semi

infinita, es decir a un pequeño agujero en la superficie del

metal, de forma cilíndrica. La difusión es semi infinita

porque se hace desde el seno de la solución hacia la pared del

fondo del cilindro. La hipótesis de difusión semi

infinita es válida cuando (Dox/w)0,5<<dox donde Dox es el

coeficiente de difusión ionico en el óxido en cm2/s, dox

es el espesor de la capa de oxido en nanometros, w la pulsación.

El valor de impedancia correspondiente resulta de la suma de una serie

infinita de grupos electrónicos compuestos de elementos

estándar como resistencias y condensadores.

Cada uno de los grupos diferenciales representa los

parámetros de corrosión locales. Rs representa la

resistencia de la solución. El resultado de la suma de todos

estos grupos diferenciales es igual a la impedancia de Warburg, de

formula: W=Z0(jw)-0,5

En el caso en que no se puede considerar la

difusión como semi infinita, es decir, cuando no se respeta la

fórmula (Dox/w)0,5<<dox, se puede utilizar el concepto de

difusión finita. Para eso existen varios métodos

dependiendo del caso concreto al que se aplica.

Para difusión a través de un medio

donde una de las fronteras es bloqueante para las especies en

difusión, la impedancia utilizada suele ser

T=Z0(jw)-0,5xCoth[B(jw)0,5]

Para difusión a través de un medio

donde una de las fronteras, aunque permeable a las especies en

difusión, impone una cierta concentración o actividad

fija, la impedancia utilizada suele ser: O=Z0(jw)-0,5Tanh[B(jw)0,5]. El

parámetro B en los dos casos contiene parámetros

relacionados con el coeficiente de difusión y otros relacionados

al sistema.

En fin destacamos la utilización de un

elemento comodín, creado al origen para modelizar efectos de

superficie y desperfectos en los condensadores, el elemento de fase

constante Q.

La impedancia está afectada de un coeficiente

que modifica el comportamiento.

La formula de esta impedancia es: Q=Z0(jw)-n .

Según los valores de n, Q puede representar: un condensador

(n=1), un Warburg (n=0,5), una resistencia (n=0), y una inductancia (n=

-1). Repórtese también al párrafo " Comportamiento

no ideal, Resistencia de polarización y resistencia de

transferencia de carga, capacidad no ideal" mas abajo en esta

sección

Silverman, "Corrosion rate estimation from

Pseudo-Inductive Electrochemical Impedance Response", Corrosion

Science, Oct 1989, pp824-830

Gayle R., T.Schueller, & S.Ray Taylor,

"Equivalent circuit Modeling of Aluminum/Polymer Laminates using EIS",

in Electrochemical Impedance: Analisis & Interpretation, ASTM STP

1188, Scully & Silverman, Edº Kendigs, ASTM Philadelphia 1993,

pp328-343

Scully, "Characterization of the Corrosión

of Aluminum thin films using EIS methods", ibid., pp276-296

El caso más simple

En el caso de corrosión

más simple se obtiene un comportamiento parecido al del circuito

de Randles. El circuito de Randles consiste en Rs en serie con un

bloque Rp en paralelo con Cdl. Rs representa entonces la resistencia

del electrolito, Rp la resistencia de polarización, Cdl la

capacidad de doble capa.

En la figura (a) se ve el circuito de Randles

descrito anteriormente. En la figura (b) está el diagrama de

Argand, en la figura (c) el diagrama de Nyquist correspondiente a un

circuito de Randles con los distintos parámetros del circuito.

Obtención del diagrama

Para obtener una modelización correcta de los

datos medidos, se puede utilizar diagramas lineares, en casos poco

estables. Esto consiste en dibujar los diagramas Z' frente a wZ'' (1) y

Z' frente a Z''/? (2) en el mismo papel. La curva (1) cruza el eje Z'

en Rp+Rs y tiende hacia una recta horizontal de valor Z'=Rs. La curva

(2) cruza el eje Z' en Rs y tiende hacia una recta horizontal de valor

Z'=Rs+Rp. La pendiente de la curva (1) vale - RpC mientras la de la

curva (2) vale 1/RpC. Estos diagramas lineales suelen presentar menos

dispersión que los de Nyquist.

Gráficos obtenidos

Se obtienen los valores del modelo y del

ángulo de fase para cada frecuencia. Con estos datos se pueden

dibujar varios gráficos distintos, siendo cada uno más

adaptado para cierta parte del análisis de resultados.

Es una representación de la evolución

del módulo y del ángulo de fase con la frecuencia.

Permite discriminar mas fácilmente dos constantes de tiempo

próximas.

Es él más utilizado. Consiste en

dibujar la parte imaginaria del modulo, Z'', en función de su

parte real, Z'. La frecuencia no aparece explícitamente. Un caso

simple de corrosión - circuito de Randles- resulta en un

semicírculo centrado en (Rs+½Rp;0) y de radio ½Rp.

Este diagrama consiste en representar la parte real

del modulo en función de ?½. La aparición de una

recta de pendiente ½ indica la presencia de un componente de

Warburg, característico de poros en una capa pasiva y, pues, de

una picadura.

A parte de estos tres diagramas principales, existen

varios otros tipos de representar los datos para hacer aparecer ciertos

valores más fácilmente

"Basics of Electrochemical Impedance

Spectroscopy", Princeton applied research, Application Note AC-1.

Como determinar los parámetros del circuito

Los parámetros del circuito se pueden

determinar mediante análisis del diagrama Z'Z''. Rs se halla a

la intersección del semicírculo y del eje Z', mientras Rp

se determina por diferencia entre el punto de intersección de

baja frecuencia y el de alta frecuencia. C se halla por wmax=1/CRp,

donde wmax es la pulsación en rad.s-1 para el punto mas alto del

semicírculo. También se puede determinar Rp mediante el

ángulo de fase máximo, pero este método es menos

exacto. En este caso se aplica: Rp=2|Z|tan wmax.

Detección de varias constantes de tiempo

En el caso de varias constantes de tiempo, puede

resultar difícil el análisis de una de ellas en el

diagrama de Nyquist. Por ejemplo, si una constante de tiempo es muy

pequeña frente a la otra, puede resultar en un

semicírculo tan pequeño que está completamente

dominado por el otro. En estos casos puede ser útil utilizar un

diagrama de Bode para detectar todas las constantes de tiempo. En este

diagrama, cada nueva constante de tiempo resulta en un pico en el

gráfico de fase.

Comportamiento no ideal, Resistencia de

polarización y resistencia de transferencia de carga, capacidad

no ideal

En realidad se suelen obtener diagramas de Nyquist

que se alejan de este modelo. Un caso frecuente es la aparición

de un fenómeno inductivo en bajas frecuencias que dificulta la

determinación de Rp.

El semicírculo cruza el eje Z' y vuelve hacia

sí mismo en un bucle inductivo, cruzando otra vez el eje Z' para

un valor inferior. ¿Cómo discriminar entre estos dos

valores a la hora de determinar Rp? Se definen dos resistencias

distintas.

La resistencia de polarización es el

límite en bajas frecuencias de Re{Zf} donde Zf es la impedancia

del bucle inductivo y Re{} representa la parte real del argumento.

La resistencia de transferencia de carga se define

como el límite en altas frecuencias de Re{Zf}.

Dicho de otra manera, Rp es la resistencia

límite en bajas frecuencias, mientras Rt es la resistencia

definida por la intersección del semicírculo con el eje

Z' de más alta frecuencia.

Una primera manera de aproximarse al problema

consiste en considerar el efecto inductivo en el modelo

electrónico asociado al sistema. El efecto inductivo resulta en

una impedancia especifica Zf que consta de una resistencia en paralelo

con una inductancia. El diagrama total se descompone en dos

semicírculos con centros en el mismo eje Z'.

Otro método consiste en definir Rt' como el

valor de Resistencia de bajas frecuencias de un semicírculo de

centro ubicado en la zona de Z''<0, por debajo del eje Z', y que

ajuste lo mejor posible con los puntos de medición.

Por otra parte, los semicírculos que se suelen

obtener no son perfectos. Parecen aplastados. Este aspecto se debe

según varios autores a defectos de superficie, que no es

realmente plana sino que tiene defectos en forma fractal (poros,

cambios de planos, acumulación de material...).

Algunos autores han propuesto la utilización

de un elemento electrónico nuevo, el elemento de fase constante

(Constant Phase Element) para modelizar este efecto. La impedancia

está afectada de un coeficiente que modifica el comportamiento.

La formula de esta impedancia es: Q=Z0(jw)-n.

Según los valores de n, Q puede representar: un condensador

(n=1), un Warburg (n=0,5), una resistencia (n=0), y una inductancia (n=

-1).

Mansfeld "Recording and analisis of AC Impedance

Data for Corrosion Studies", Corrosion vol36, nº5, May 1981 p301 y

siguientes.

I.D. Raistrick, C.Ho &R.A. Huggins, "Solid

Stat ionics", Journal of Electrochemical Society, nº123,, 1976,

ref. 1469

Schueller &Taylor, "Equivalent circuit

Modeling of Aluminum/polymer laminates using EIS" in Electrochemicel

impedance: Análisis and Interpretation, ASTM STP1188,Scully,

Silverman & Kendig Eds, American society for testing and materials,

Philadelphia, 1993, pp328-343

Precauciones teóricas

La teoría de análisis de señal

prevé la equivalencia de los dominios temporales y en

frecuencia. Se puede entonces asegurar la unicidad del circuito

equivalente a un espectro determinado sólo si conocemos el

espectro para todas las frecuencias posibles, 0Hz a (Hz. Sin embargo,

hacemos medidas sólo en un rango de frecuencias. El circuito

obtenido no tiene por qué ser el único válido en

este caso.

Limitaciones de la técnica

A pesar de las ventajas de la técnica EIS

sobre otras, no se trata de un método perfecto de

análisis y tiene algunas limitaciones conocidas.

Una limitación bastante importante está

relacionada al tiempo necesario para llevar a cabo un ensayo completo.

El ensayo consiste en un barrido de frecuencias desde frecuencias altas

a frecuencias muy bajas, esperando cada vez la estabilización

del sistema antes de hacer sus medidas. Por consecuencia, las medidas

de frecuencia más baja son mucho más lentas que las de

frecuencia alta y afectan a la duración del ensayo.

Como se ha visto en el párrafo anterior, hay

necesidad de realizar el barrido en el rango de frecuencia lo

más extendido posible para discriminar mejor entre dos circuitos

modelo. Una limitación aparece entonces debida a las diversas

frecuencias de corte del equipo de medida y análisis. Si pasamos

una frecuencia de corte de uno de estos aparatos, el resultado final

está afectado.

Por fin, las altas frecuencias utilizadas a menudo

tienen un efecto no deseado en los mismos hilos que unen las probetas

al equipo de medida. Estos hilos metálicos constituyen una

inductancia parásita que aparece en alta frecuencia.

1.3.3 Resultados teóricos: Modelo de

Mansfeld

Introducción

Algunos autores se han interesado ya a aleaciones MMC

de base aluminio. Este trabajo se basa esencialmente, en cuanto a los

protocolos experimentales y al modelo aplicado, en un trabajo de:

Mansfeld & al., "Detection and Monitoring of

Localized Corrosion by EIS", ASTM STP 1188, Edº Scully, Silvermann

& Kendig, Philadelphia, 1993.

El circuito modelo empleado como base se halla en:

Mansfeld, Lin, Kim, Shih, "A fitting procedure

for impedance spectra obtained for cases of localized corrosion",

Corrosion, Vol 45 nº8, 1989.

A continuación, revisamos los métodos

aplicados y los resultados obtenidos por estos autores.

Descripción del experimento

En su experimento, detallado en el articulo citado

antes, los autores aplican la técnica EIS a aleaciones MMC de

base aluminio 6061 y 7075 con refuerzos de carburo de silicio.

Las probetas difieren en cuanto al estado de

superficie. Algunas son ensayadas en estado de recepción,

lijadas con papel de grano 600, pulidas o pasivadas según varios

procesos. El más destacado de estos es un proceso basado en

inmersiones en soluciones conteniendo Ce seguida por otra en una

solución de Na2MoO4. Este proceso esta referido como el proceso

al CeMo.

Los ensayos consisten en sumergir las probetas en una

solución 0.5mol.l-1 NaCl durante varios días, realizando

ensayos EIS a ciertos intervalos de tiempo.

Los autores describen los siguientes resultados

Mansfeld, Wang, Shih, "The CeMo process for

surface modification of Al Based materials" Proc. 5th Int. fischer

Symp., Karlsruhe, Germany, June91 Electrochem. acta (in press).

Resultados obtenidos por esos autores

Los datos EIS han sido obtenidos a Ecorr como

función del tiempo en un medio de 0.5Mol.l-1 de NaCl. Para

superficies en estado de recepción, modificaciones del espectro

se observan en muy poco tiempo mientras que para superficies pasivadas

no hay cambio en el espectro por mucho mas tiempo. Para 7075 T6 en

estado de recepción, se observan grandes decrementos en la

impedancia en la zona capacitiva del espectro cuando aparecen los

primeros rasgos de picadura. Además, cambia la respuesta a baja

frecuencia para la característica de corrosión por

picadura que es una línea de impedancia o impedancia de Warburg.

Los datos de baja frecuencia presentan a veces un comportamiento

erróneo probablemente debido a cambios en el potencial de

corrosión Ecorr. Estos datos se han eliminado antes de analizar

los resultados. Para Al 6061 en condiciones de recepción y

después de pulido, no se observa el incremento de la capacidad

con el tiempo que existe en el caso de Al 7075 T6 (condiciones de

recepción). Sin embargo, se observa la impedancia de

línea de transmisión en bajas frecuencias después

de un o dos días de exposición. Curvas para Al 6061

tratado con el proceso al CeMo se comporten como superficies pasivas

hasta mucho mas tiempo, incluso después de 30 días. La

resistencia de polarización queda muy elevado con 10e7

ohms.cm². No hay cambios significativos después de 60

días.

Modelo teórico propuesto

Los datos de impedancia para

probetas sin tratamiento

y con tratamiento después de largos periodos de tiempo se puede

describir mediante el circuito equivalente de la figura. Mas

informaciones acerca de este modelo y del programa utilizado para el

análisis de resultados se pueden hallar en:

Los datos de impedancia para

probetas sin tratamiento

y con tratamiento después de largos periodos de tiempo se puede

describir mediante el circuito equivalente de la figura. Mas

informaciones acerca de este modelo y del programa utilizado para el

análisis de resultados se pueden hallar en:

Mansfeld,

Shih, "detection and Monitoring of localized corrosion of Al alloys

with EIS", proc. Int. Symp. on "corrosion testing of Al alloys", ASTM

STP 1134 1992.

Rp y Cp son las resistencias de polarización y

capacidad de la superficie pasiva. Rpit y Cpit son, los

parámetros correspondientes para la picadura. La respuesta en

baja frecuencias está descrita por W=(K/F)(j?)n, impedancia de

Warburg. K y n son parámetros experimentales. F es el porcentaje

de área picada (0<F<1). Rs es la resistencia del

electrolito no compensada. El espectro teórico para F=0 y

F=0.005 enseña la sensibilidad del espectro a la

aparición de picaduras. Las modificaciones se observan en bajas

frecuencias con aparición de la impedancia de Warburg, y en la

zona capacitiva con el decremento de la impedancia. Se observa,

además, que la presencia de la impedancia de Warburg en bajas

frecuencias tiene consecuencias en el ángulo de fase que pasa de

0 a 20 a f=1mHz, característico de una nueva constante de

tiempo. Se han observados espectros similares al obtenido para F=0 en

probetas expuestas a NaCl sin corroer y también otros similares

al obtenido en el caso F=0.005 para aleaciones de Al a potencial mayor

que Epit.

Análisis de los datos recogidos

El análisis de los resultados de EIS resulta

en los parámetros Rs, Rp/(1-F), Ct=Cp(1-F)+FCpit; Rpit/F; F/F; y

n. como F es habitualmente muy pequeño, Rp/(1-F)=Rp y Ct=

Cp+FCpit. Como consecuencia de esta última fórmula, se

detecta la aparición de Cpit cuando aumenta la capacidad total

Ct. Esta capacidad total aumenta ya en los dos primeros días

para el Al 7075 T6 en estado de recepción mientras que el

pasivado permanece sin aumentar hasta varios días más,

cuando se inician las picaduras. Para el aluminio Al 6061T6 pulido el

incremento es muy pequeño y Ct aumenta significativamente para

el Al 6061 en estado de recepción sólo después de

7 días de exposición. Rpit/F y K/F tienen comportamientos

distintos según los materiales. n permanece constante alrededor

de 0.8 para probetas pulidas o en estado de recepción.

Las impedancias especificas R0p y R0pit, C0p y C0pit

se pueden determinar sólo si se conoce la evolución de F

con el tiempo. Esta se halla estudiando la probeta con un microscopio.

Estimación de la velocidad de crecimiento

de picaduras

El valor de F ha sido determinado visualmente al

final del experimento. Además, FCpit ha sido evaluado por FCpit

= Ct-Cp, suponiendo que Cp no ha cambiado entre el inicio de picaduras

y el final del experimento, ya que no cambiaba entre el inicio del

experimento y el inicio de picaduras. Basándose en un valor

constante de C0pit es posible determinar el valor de F con el tiempo.

R0pit esta determinado por R0pit=Rpit*2FA; siendo A el área

hemisférica de la picadura. También se determina

así K0.

Caso de Al 7075 T6, tratado con el proceso al CeMo

R0pit aumenta de manera continua con el tiempo

indicando un descenso en la velocidad de crecimiento de la picadura.

R0p aumenta ligeramente con el tiempo, indicando un aumento de la

velocidad de corrosión de la superficie pasiva con el tiempo. Se

nota que, cuando aparecen las primeras picaduras, Rp aumenta mucho,

actuando la picadura como protección anódica de la

demás superficie. El parámetro K0 también aumenta

con el tiempo.

Caso de Al 6061

F aumenta con el tiempo. K0 aumenta bastante para

todos los tipos de superficie. R0p y R0pit aumentan, señalando

un descenso de la velocidad de corrosión.

Tamaño mínimo de picadura detectable

Se ha determinado el tamaño mínimo

teóricamente detectable mediante EIS. Se supone que crece una

picadura de A=1cm² en una superficie pasiva. El radio r de la

picadura pasa de 0 a 0.05 cm mientras F pasa de 0 a 0.016. El espectro

cambia de manera característica para r=0.015cm, o sea, F=0.0015.

Conclusión

El trabajo de estos autores parece utilizable en el

diseño de nuestro propio experimento. Hemos utilizado el

protocolo experimental descrito como base a la hora de diseñar

nuestro experimento. La determinación de la velocidad de

picadura parece muy dependiente de la manera de estimar el área

picada. Como esta última se determina por observación

micrográfica, según los mismos autores, parece

difícil alcanzar un alto grado de reproductibilidad y confianza

en este dato.

1.3.4 Otros resultados teóricos sobre

aluminio anodizado

Introducción

El aluminio es un metal de particular interés

y muchos equipos de investigación lo han estudiando. Una

aplicación del aluminio necesita su protección por

anodización. El proceso de anodización y el posterior

sellado se pueden estudiar mediante EIS. Especial atención se

presta al proceso de sellado de poros en la capa pasiva de

óxidos. El objetivo suele ser entonces la detección de

poros mal sellados en un medio poco agresivo.

Aunque no se puedan comparar directamente los

resultados, puede resultar interesante comparar los fenómenos

que son descritos. En efecto, los materiales basado en aluminio aleado

no suelen tener la misma composición y tampoco están

reforzados con cerámicos o fabricados por el mismo proceso.

Modelos para el aluminio anodizado

Varios modelos han sido propuestos para describir el

comportamiento de las capas de protección del aluminio durante

los ensayos EIS. Uno de los mas antiguos modelos propuesto no utiliza

una impedancia de Warburg para modelizar los poros sino que consta de

un bloque compuesto de una resistencia en paralelo R2 con un

condensador C2 en su sitio. Esta resistencia representa la resistencia

de la capa de óxidos que protege el metal (capa de base)

mientras el condensador figura la capacidad asociada. Este modelo no

permite representar un ataque corrosivo porque supone que siempre

existe una capa de óxidos de base que protege al metal.

J.P. Hoar & G.C. Wood, Electrochemical Acta

7, 333, año 1962

Otros autores (Lorenz & al.) han sugerido un

modelo doble, según la picadura esté activa o no. Cuando

no lo es, el modelo está próximo al descrito por

Mansfeld. Se modeliza la doble capa en dos bloques RC en paralelo,

afectados por un coeficiente (1-F) donde F representa la

fracción de área que está ocupada por picaduras.

Los puntos (poros) donde no existe la capa porosa exterior de

óxidos pero sí la capa protectora interior, está

modelizado por un grupo RC en paralelo, afectado por el coeficiente F.

Al contrario del modelo de Mansfeld, este modelo no precisa un

cálculo de elementos equivalentes a varios elementos

electrónicos del circuito antes de utilizar métodos

matemáticos de aproximación a los valores del circuito.

Este modelo de picadura pasiva se caracteriza por

presentar dos constantes de tiempo, en altas y bajas frecuencias, y por

enseñar el desplazamiento de la constante de altas frecuencias

hacia la zona de bajas frecuencias, cuando aumenta el número de

picaduras, por aumentar la capacidad total medida asociada.

Los

iones oxidantes se hidratan y se rodean de una capa de moléculas

de

agua con enlaces fuertes. Al acercarse de la superficie del metal,

estas moléculas de agua, como las que están adsorbidas en

la

superficie, impiden en contacto entre los iones oxidantes y el metal en

estado metálico. La energía necesaria para romper los

enlaces con las

moléculas de está capa constituye la energía de

activación. La

existencia de esta barrera de energía puede ralentizar

considerablemente el proceso de corrosión. El plano de Helmholtz

es el

plano paralelo a la superficie de la probeta y alejado de la distancia

mínima de acercamiento de los iones sin que tengan que

deshacerse de su

capa de hidratación.

Los

iones oxidantes se hidratan y se rodean de una capa de moléculas

de

agua con enlaces fuertes. Al acercarse de la superficie del metal,

estas moléculas de agua, como las que están adsorbidas en

la

superficie, impiden en contacto entre los iones oxidantes y el metal en

estado metálico. La energía necesaria para romper los

enlaces con las

moléculas de está capa constituye la energía de

activación. La

existencia de esta barrera de energía puede ralentizar

considerablemente el proceso de corrosión. El plano de Helmholtz

es el

plano paralelo a la superficie de la probeta y alejado de la distancia

mínima de acercamiento de los iones sin que tengan que

deshacerse de su

capa de hidratación. El potencial del aluminio 6061

en sus dos estados de temple T4 y T6 es de -0.80V para el primero y

-0.83V para el segundo, o sea, bastante reactivo.

El potencial del aluminio 6061

en sus dos estados de temple T4 y T6 es de -0.80V para el primero y

-0.83V para el segundo, o sea, bastante reactivo.

Los datos de impedancia para

probetas sin tratamiento

y con tratamiento después de largos periodos de tiempo se puede

describir mediante el circuito equivalente de la figura. Mas

informaciones acerca de este modelo y del programa utilizado para el

análisis de resultados se pueden hallar en:

Los datos de impedancia para

probetas sin tratamiento

y con tratamiento después de largos periodos de tiempo se puede

describir mediante el circuito equivalente de la figura. Mas

informaciones acerca de este modelo y del programa utilizado para el

análisis de resultados se pueden hallar en: