Materiales y métodos

2.1 Preparación del

experimento

2.1.1 Montaje

Celda electrolítica

Para poder hacer medidas EIS, hay que

disponer la

probeta dentro del medio electrolítico elegido,

constituyendo

así el electrodo de trabajo. La celda

electrolítica se

compone además de un par de contraelectrodos y del electrodo

de

referencia.

Los contraelectrodos de grafito se

colocan de cada

lado del electrodo de trabajo para homogeneizar la

distribución

de corriente en el seno de la solución. Por fin un electrodo

de

referencia en contacto con la solución mediante un puente

salino

permite comparar las medidas a los potenciales estándar. Por

el

electrodo de referencia no pasa corriente.

Aparatos de medida

Entre el electrodo de trabajo y los

contraelectrodos

se instala un potenciostato y un analizador de respuesta de frecuencias

que permiten respectivamente imponer unas características a

la

señal y registrar la respuesta de la probeta. Las

frecuencias de

corte de estos aparatos tienen que ser lo bastante altas para que no

influyan en los resultados de medida. El potenciostato es fabricado por

Perkin Elmer. Utilizamos el modelo 273 que nos permite elegir el

potencial continuo al cual efectuamos las medidas, llamado DC Offset o

potencial continuo. También podemos cambiar la amplitud de

la

señal de tensión alterna que aplicamos y pasar de

un modo

galvanostático a potenciostático.

El analizador de frecuencia es el modelo

1255 de la

empresa Solartron. Permite medidas en un rango de 10((Hz a 20MHz con un

error menor del 0,2%.

|

A la izquierda, la

célula utilizada para

los ensayos EIS.

Arriba, el dispositivo general de

medida, donde

se aprecia abajo el potenciostato PAR 273, y, por encima, el analizador

de respuesta de frecuencias Solartron 1255 y a la derecha, el

baño termostático en cuyo interior se

sitúa la

célula electrolítica para hacer los ensayos.

|

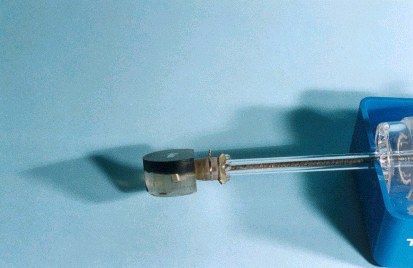

Detalle del porta electrodo de trabajo

empleado en

los ensayos. La probeta objeto de ensayo está empastillada.

Mansfeld "recording and analisis of

AC impedance

data for corrosion studies, part 2", Corrosion vol 36, nº5,

mayo

1981.

Programa de análisis

Las medidas son mandadas a un ordenador

donde se

pueden analizar mediante el programa adecuado. Se han utilizado dos

programas, uno para registrar y el otro para el análisis.

Para

el análisis se usa EquivCRT, desarrollado par el

señor

Boukamp, de la universidad de Twente (Países bajos).

Más

informaciones acerca de su funcionamiento se pueden hallar en la parte

que le está dedicada.

2.1.2 Preparación de las

probetas

Contacto eléctrico

Las probetas son utilizadas como

electrodos. Para

conseguir que estén adaptadas para eso, necesitamos soldar

un

hilo de cobre en el aluminio. La soldadura elegida está

hecha

por descarga capacitiva. La unión obtenida permite el

contacto

eléctrico así como bajísimos esfuerzos

mecánicos. Para evitar cualquier rotura y obtener probetas

utilizables, la probeta está incluida en una resina

protectora.

El empastillamiento se hace en frío. Después de

una noche

de espera, la probeta resultante es lo bastante resistente para ser

manipulada a mano. Algunas probetas particularmente porosas presentan

fenómenos de desgasificación durante la noche que

se

traducen por la aparición de burbujas entre el metal y la

superficie del plástico. Estas burbujas han sido rellenadas

antes de utilizar las probetas.

Limpieza superficial

La superficie metálica es

lijada con un papel

de grano 600 justo antes de estar sumergida, de manera que la

superficie sea bastante limpia durante algunos minutos. La probeta es

entonces lavada con agua destilada y secada. El ensayo se realiza

inmediatamente a continuación.

2.2 Método de ensayo

2.2.1 Material ensayado

Los materiales ensayados son aleaciones

a matriz

metálica compuesta MMC, de base aluminio 6061 y 7015. Los

refuerzos son nitruros de silicio, carburos de boro, diboruro de

titanio. Las probetas difieren también por su modo de

fabricación: sinterizado o extruido. En el primer caso, son

más porosas. Las probetas extruidas, cilíndricas,

presentan defectos superficiales en la cara expuesta al molde de

extrusión.

El protocolo experimental ha sido

elaborado mediante

ensayos preparatorios. El primer ensayo de prueba se ha hecho en una

probeta extruida a base de Al 6061 con refuerzos de nitruro de silicio,

la segunda en una probeta a base de Al 6061 con los mismos refuerzos

pero sinterizada. Las celdas conteniendo las probetas eran mantenidas

en un baño isotérmico a 30ºC

±1ºC. Sin

embargo algunas probetas han sido retirada de este baño para

liberar sitio, como indicado los anexos describiendo todos los ensayos.

Los ensayos están detallados en los anexos correspondientes.

2.2.2 Parámetros de los

ensayos

Introducción

En lo siguiente se presentan los

distintos

parámetros de los ensayos y su importancia para el proceso

de

corrosión.

Rango de frecuencia

El rango de frecuencia utilizado influye

en la

duración de cada ensayo EIS y en la calidad de los

resultados.

Un objetivo del ensayo de EIS es conseguir suficiente

información sobre el comportamiento del sistema como para

poder

modelizarlo con un circuito electrónico equivalente. La

equivalencia completa entre unos resultados que pertenecen al dominio

de frecuencias y un circuito que es una función del tiempo

se

alcanza solo con el conocimiento perfecto de la respuesta en

frecuencia, para todas las frecuencias, desde el f=0Hz a infinito.

Está claro entonces que los

resultados de

nuestras medidas sólo nos dan informaciones sobre un

pequeño dominio. La conformidad del modelo al comportamiento

real de la probeta está entonces más asegurada

cuando

más amplio es el dominio de frecuencias ensayadas.

La contrapartida del ensayar muchas

frecuencias es

que la duración del ensayo aumenta cada vez más.

Del

punto de vista teórica, es necesario esperar al menos un

periodo

para hacer la medida, lo que tarda cada vez más al disminuir

la

frecuencia y acaba por ser un tiempo infinito en corriente continua.

Por otra parte, el comportamiento de la probeta está cada

vez

más afectado cuando va bajando la frecuencia de la corriente

aplicada, y el conjunto de la celda electrolítica acaba por

ser

muy inestable, lo que impide la medida. Además de esta

inestabilidad propiamente dicha, puede que la probeta evolucione

durante el tiempo de la medida, resultando que el ensayo no es

representativo del estado de la probeta en un momento dado, sino que

este estado ha cambiado. Puede ser importante para metales que se pican

y vuelven a pasivarse en pocas horas.

Realizar ensayos en dominios de

frecuencia amplios

permite entonces conseguir más información, al

coste de

aumentar la duración del ensayo, lo que afecta la calidad de

los

resultados. La duración de un ensayo desde 100kHz a 1mHz es

de

hasta dos horas, mientras será de tan solo como 20 minutos

si se

acaba en 10mHz en el peor de los casos.

Tiempo de permanencia en el medio

agresivo

(duración del ensayo)

A la vista de unos primeros resultados

de Mansfeld

sobre probetas pasivadas, se ha considerado oportuno estudiar la

evolución temporal de las probetas cuando permanecen en el

medio

agresivo. Los datos obtenidos permiten la evaluación de

parámetros del circuito modelo descrito por Mansfeld que se

interpretan en términos de parámetros de

corrosión.

Dejar probetas en el medio varios

días se

necesita controlar la temperatura dentro de límites

aceptables.

También se tiene que vigilar la evaporación para

que no

cambie demasiado la concentración del medio.

Más investigación

bibliográfica

y experimental sugiere que las probetas se pican rápidamente

después de la inmersión, al menos en el caso del

Al 6061

extruido reforzado con nitruro de silicio, que han sido observada con

lupa. Autores como Mansfeld reportan tiempos cortos de picaduras.

Mansfeld, Lin, Kim, Shih, "Corrosion

protection

of Al alloys and Al-based Metal Matrix Composites by chemical

passivation", Corrosion, Vol 45, nº8, 1989

Potenciales de ensayo

Los aparatos utilizados

permiten la

realización de ensayos de EIS a un potencial determinado por

el

experimentador, con respeto al potencial de circuito abierto o a una

referencia conocida - electrodo al calomelo -. Se presentan en lo

siguiente la significación e importancia de cada uno.

- Potencial de circuito abierto

El potencial de circuito abierto es el

potencial al

cual se halla la probeta cuando se deja evolucionar naturalmente, sin

imponer una sobretensión continua. Suele ser habitualmente

el

potencial de corrosión Ecorr. El potencial de circuito

abierto

representa el estado de equilibrio de la probeta en el medio

considerado del punto de vista del potencial. En nuestro caso, suele

ser bastante alto, entorno a -0.83V vs SCE para probetas al 6061

reforzada al N4Si3.

El potencial de

picadura se

determina mediante ensayos potenciostáticos y

potenciodinámicos. Los resultados utilizados en nuestro

trabajo

provienen de un proyecto fin de carrera llevado paralelamente a este.

El potencial de picadura indica el límite de potencial por

encima del cual el material tiene tendencia termodinámica a

picarse. Cuando se realiza un ensayo de EIS a tal potencial, nos

aseguramos que habrá aparición de picaduras.

Colectamos

así datos sobre el comportamiento del material cuando se

está picando.

- Potencial de repasivación

Este potencial

marca el

límite por debajo del cual la capa pasivada del metal se

repasiva espontáneamente cuando está rota por

haber

sufrido un esfuerzo mecánico. Si ensayamos el material entre

este potencial y el potencial de corrosión Ecorr, estamos

asegurados que el metal no se corroe. Esto permite entonces tener

informaciones sobre el comportamiento en esta situación, e

incluso llegar a discriminar ciertos componentes del modelo asociado

que tienen importancia en cuanto a la corrosión del material.

Tipos de probetas ensayadas

En la variedad de probetas existentes,

se ensayan las

que permiten hacer comparaciones y avanzar argumentos en cuanto a la

influencia de los refuerzos, de su naturaleza, de la matriz

metálica utilizada o del proceso de fabricación.

Se han realizado ensayos sobre probetas

con refuerzos

de distintas naturalezas o sin refuerzos. También se ensayan

probetas basándose en matriz Al 6061 y Al 7015, extruida y

sinterizada. En este último caso, se han comparado solo una

probeta de cada en la fase de prueba del equipo.

2.2.3 Proceso de

determinación de un

método de ensayo

Introducción

Tras realizar unos primeros ensayos se

ha

desarrollado un método de ensayo que parece un buen marco

para

colectar los datos.

Entre los varios parámetros

en los cuales se

puede actuar sin alterar el mecanismo de corrosión, el mas

útil es el rango de frecuencias de ensayo. Si ensayamos

frecuencias mas bajas, obtenemos más información

sobre el

proceso de corrosión. Sin embargo, las calidades del ensayo

de

corriente alterna en cuanto a la estabilidad de la probeta tienden a

desaparecer al aproximarse la corriente a una corriente

contínua. Por otro lado, la duración del ensayo

crece

según el inverso de la frecuencia más baja

ensayada, eso

sin tener en cuanta los problemas eventuales de inestabilidad.

Experimentos de prueba realizados

En un primer tiempo se han hecho ensayos

en un rango

de frecuencia de 105 a 10-3 Hertzios. Esto permite conseguir

más

informaciones sobre la parte de baja frecuencia que corresponde al

mecanismo de corrosión. La duración de estos

ensayos es

superior a una hora y puede alcanzar en ciertos casos dos horas.

Queda claro, pues, que no se mide el

estado

instantáneo de la probeta.. El asunto es saber si los

fenómenos de corrosión evolucionan lo bastante

lentamente

para determinar si un tal ensayo se puede utilizar tal cual.

Por mala suerte, los

fenómenos de

corrosión no evolucionan uniformemente sino que cambia

rápidamente el estado de la probeta en los momentos

siguiente a

la inmersión. Luego ya no evoluciona con tanta velocidad.

Después de haber ensayado dos

probetas durante

un tiempo bastante largo -hasta una decena de días- se ha

comprobado que la evolución mas característica

tiene

lugar en los primeros momentos y no a largo plazo.

Por lo tanto se cambió el

rango de frecuencias

de ensayo para limitarse al rango 105 a 10-2 Hz. Esto permite hacer un

ensayo completo en un tiempo de 8 a 20 minutos según las

probetas. Conseguimos así una mejor imagen del estado

instantáneo de la probeta.

Confirmación de la rapidez

de

aparición de la primera picadura

En un caso particular, se ha observado

la probeta

después de 40 minutos y se ha comprobado la existencia de

picaduras visibles con lupa x650. El comportamiento frente a

aparición de picaduras se puede ver entonces a tiempos muy

cortos.

Por otro lado, la evolución

de la probeta no

se limita a los primeros momentos y, aunque efectuándose a

un

ritmo más lento, continua en las horas siguientes.

Aprovechamos pues el descenso de

velocidad de

evolución para hacer ensayos hasta la milésima de

hertzio

y colectar así mas informaciones sobre la zona de

más

bajas frecuencias.

Un ensayo de control, hasta 0,01Hz para

limitar su

duración, se efectúa el día siguiente,

a fin de

comprobar la evolución hacia un estado de equilibrio.

Solución de ensayo retenida

Con cinco ensayos tenemos ya un vistazo

del

comportamiento de la probeta y podemos distinguir

características del material. Estos cincos ensayos son los

siguientes: dos ensayos cortos, hasta centésima de hertzio,

en

los primeros momentos de inmersión, dos largos, hasta

milésima de hertzio, el mismo día , horas mas

tarde, y,

al día siguiente, un ensayo corto, para acortar la

duración de ensayo, que permite ver la evolución

a medio

plazo.